Отправка с 04 мая 2024

Отправка с 04 мая 2024Цену уточняйте

Листопроводящая система для бумаги от 80 г/м.кв.

формат 820 х 600 мм , давление 300 тонн!

Автоматические машины для высечки и тиснения D-MASTER, предназначенные для работы с листами форматом до 820х600 мм, на скорости до 7500 л/ч и, выпускаются в нескольких модификациях:

· Базовый Автоматический штанцпресс без удаления облоя D-MASTER 820

· Автоматический штанцпресс c удалением облоя D-MASTER 820C

· Автоматический штанцпресс для высечки и тиснения фольгой D-MASTER 820T с продольной и перпендикулярной протяжкой фольги – 300т давление для тиснения!

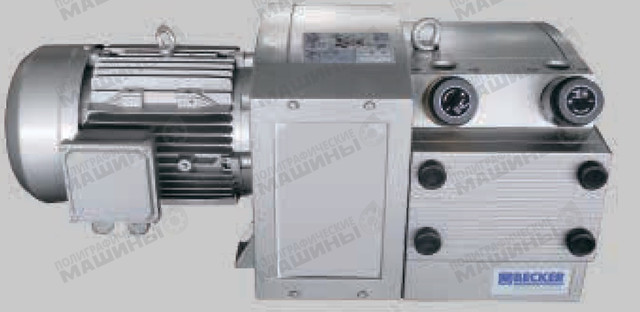

Пресса D-MASTER производятся в КНР с использованием только наилучших комплектующих ведущих европейских и японских производителей, таких как Sharp, NSK, IWIS (цепи), MABEG, Becker, Yasakawa, Siemens (главный привод), Shneider, Eton, Moeller, PILZ и др.

Автоматический пресс для высечки и тиснения фольгой D-MASTER 820T предназначен для высечки и горячего тиснения фольгой листовых материалов плотностью в основном 80-2000 г/м. Однако эти модели имеют все возможности для успешного прохождения испытаний и на очень сложной бумаге 80 г/м.кв. и листовых пластиках (конечно скорость стабильной работы на сложных материалах будет намного ниже максимальной). Машина может использоваться для высечки на скорости до 7500 л/час и до 6500 л/час в режиме тиснения (5500 л/час - тиснение голограмм).

Вакуумный каскадный самонаклад осуществляет стабильную и быструю подачу листов, в том числе пластиков и гофрокартона толщиной до 4 мм. Высота стопы самонаклада, составляет 1500 мм. Самонаклад в стандарте оснащен системой нон-стоп с рельсами для предварительной укладки стопы с последующей дозагрузкой, устанавливаемой на «шпаги», паллеты на ходу. Приемка машины также оснащена системой безостановочной работы нон-стоп с высотой стопы приемки до 1300 мм.

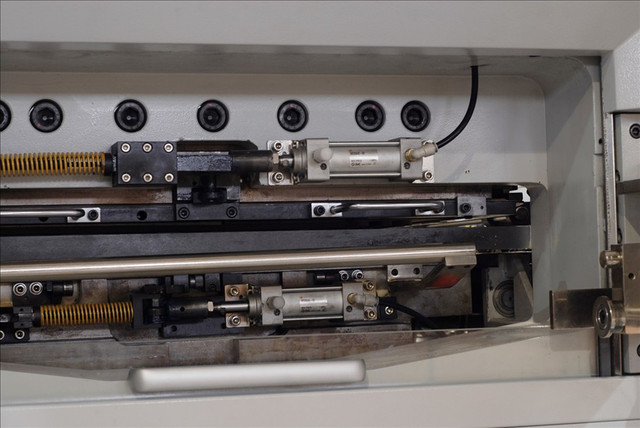

Мощная конструкция секции высечки машин позволяет работать с давлением до 300 тонн. Это в 2 раза (на 100%) выше стандартного давления в 150 тонн для аналогичных машин в формате B2 и позволяет выполнять тиснение и эмбоссирование – т.к. для тонкого рисунка тиснения и эмбоссирования зачастую требуется более высокое давление. Регулировка давления осуществляется посредством сервоприводов – нажатием кнопки на сенсорном пульте управления. Так же с пульта оператор имеет возможность осуществить электронную микрорегулировку приводки с точностью до 0.1 мм. Точность и простоту наладки обеспечивает стандартизированная система приводки по центральной линии. 7 комплектов высокостойких таскалок японского производства KUI выполненные из легкого и стойкого алюминиевого сплава с ультратвердым покрытием и анодированием в сборе с прошедшими предварительную растяжку цепями немецкого производства IWIS, обеспечивают точную проводку и гарантируют идеальное совмещение. Предварительная заводская растяжка цепей гарантирует их продолжительную работу и стабильность совмещения.

Проводка фольги на модели 820T осуществляется при помощи 3-х продольных и 2-х поперечных размоток. На модели 820T только 2-х поперечные размотоки. Каждая размотка контролируется независимым сервоприводом – что гарантирует высокую экономию фольги. Система промотки идеально подходит для тиснения в несколько продольных ручьев при синхронном расположении заготовок. Система одновременного тиснения в двух направлениях способствует значительной экономии фольги. Нагревательная плита поделена на рекомендуемые для В2-формата 10 зон нагрева – что свидетельствует о четком понимании разработчиками технологии тиснения фольгой. В производстве машин для тиснения фольгой система управления нагревом – это то на чем производитель может здорово сэкономить. Поэтому зачастую более дешевые аналогичные машины других производителей оснащены всего 8-зонами нагрева. Однако качественный, равномерный и, главное – постоянный нагрев – это основной фактор, влияющий на качество тиснения и на потери электроэнергии. Многим владельцам иногда бывает просто невыгодно включать машину из-за большого расхода электроэнергии. С 10-ю индивидуальными зонами – вы имеете возможность оптимизировать расход электричества. Для точного контроля нагрева и долговечной эксплуатации машина оснащена итубационным нагревом немецкого производства с индивидуальным контролем 10 зон нагрева с точностью до ± 1°.

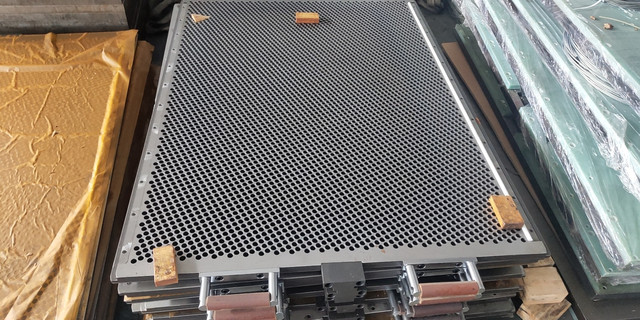

Сотовая нагревательная плита – это также одна из важнейших деталей машины, которая должна быть изготовлена с высочайшей точностью, т.к. минимальное отклонение поверхности плиты повлияет на пропечатку тисненых элементов, в особенности, тонких линий. Плита изготавливается в Германии из специального термостойкого сплава, устойчивого к расширению и деформации. Соответственно, в более дешевых машинах используются плиты более низкого качества с достаточно посредственной точностью.

Гордость разработчиков «T» серии – это уникальная электронная система контроля всего оборудования, установленного на пресс именно для выполнения им функций горячего тиснения. В одну систему объединены: система контроля шага сервоприводов для каждой из 5-8 промоток, система индивидуального контроля зон нагрева, система контроля обрыва фольги, система контроля цикличности отделения фольги струями воздуха и др. вспомогательные системы. Контроль осуществляется с отдельного сенсорного цветного ЖКИ монитора, потому все управление наглядно, доступно и интуитивно понятно оператору. Эта система позволяет идеально точно проматывать фольгу в обоих направлениях гарантируя минимальное расстояние между оттисками на ленте и соответственно максимально полное использование каждого кусочка фольги. Оператор постоянно видит состояние нагрева и может быстро вносить коррективы. Стоимость разработки программного обеспечения для такой системы – это несколько сотен тысяч долларов. Поэтому ближайшая подобная система есть только у европейских производителей прессов для тиснения.

Так же машина оснащена дублированной система управления самим прессом (в части всего что качается высечки и хода машины) - все основные операции по контролю и управлению машиной можно выполнять при помощи 2-х цветных сенсорных ЖКИ экранов - основного 15” и 10,4” на приемке.

При эксплуатации оборудования после покупки заказчик вправе рассчитывать на наличие проработанной документации на поставленное оборудование, с качественным переводом и на нормальном изначальном английском языке. Необходимо наличие парт-каталогов и понятных электросхем, схем распределения пневматики и централизованной смазки.

Оборудование D-MASTER, производимое совместно с лидерами полиграфической отрасли из Европы, стандартно обеспечено полной документацией. Разработка качественной документации – это так же дорогое удовольствие. Поэтому дешевые производители зачастую полностью или в очень большой степени пренебрегают разработкой детальной документации. В результате практически всегда дешевая машина идет практически без документации.

Тоже самое характерно и для уровня послепродажной технической поддержки. Обратите внимание при контактах с производителем – хорошо ли владеет английским языком даже тот менеджер, который ведет с Вами переговоры? Есть ли еще кроме него в компании люди, говорящие на английском языке?

В компании D-MASTER работой и поддержкой экспорта занимается не менее 5 инженеров. Поэтому при обращении в D-MASTER вы гарантированно получите оперативный ответ от одного из менеджеров. Они смогут понять то, что Вы спросите, и смогут Вам ответить так, чтобы Вы так же поняли то, что Вам пытаются сказать. Это неимоверно важно при любых сервисных обращениях. Наличие хорошего англо-говорящего сервиса – это минимальное требование к производителю оборудования, позволяющее гарантировать Вашу последующую безопасность при эксплуатации оборудования.

Т.о. технология изготовления прессов для тиснения и высечки D-MASTER сочетает в себе лучшие достижения Европейских, Японских и Китайских разработчиков

Тайваньская головка самонаклада D-MASTER 820 с 4-мя отделяющими и 4-мя подающими присосами, обеспечивающими стабильную подачу всей стопы материала высотой до 1500 мм.

Высококачественный вакуумный каскадный самонаклад, изготовленный в Тайване, с 4 присосами для подъема бумаги и 4 присосами для транспортировки бумаги, осуществляет стабильную и быструю подачу листов. Высота и угол наклона присосов легко регулируются для обеспечения ровного прохождения листов.

· Устройство для предварительной подготовки стопы позволяет работать в режиме НОН-СТОП с высоким стапелем (максимальная высота стопы до 1500 мм).

Главный привод Siemens (Германия)

· Пневматическая муфта OMPI (Италия) главного двигателя, с включением в одном положении, гарантирует, что первый, после каждого запуска самонаклада, лист машина дотянет к передним упорам. Это облегчает наладку, экономит время и минимизирует брак.

Маховик с пневмомуфтой

· Боковые марки и передние упоры оснащены прецизионными оптическими датчиками, которые регулируются для работы с затемненными поверхностями, и с пластиками. Чувствительность датчиков регулируется.

· Боковые марки можно включать на двухтактный режим работы на обеих сторонах машины, просто повернув рычаг, без необходимости демонтировать устройство.

Боковые марки могут работать в двух режимах: тянущем и толкающем, в зависимости от типа материала и его плотности (бумага/картон/гофрокартон). Это обеспечивает гибкий подход при работе с различными материалами независимо от того на левой или правой стороне листа расположены приладочные метки.

Ременный транспортер с регулируемой скоростью на самонакладе D-MASTER 820

· Оптические датчики на наклонном столе и перед передними упорами, автоматически останавливают машину в случае нештатной ситуации и помогают оптимизировать мониторинг системы для полного контроля качества проводки по всей ширине листа и при его замятии.

Передние упоры

Машина оснащена немецким вакуумным компрессором – BECKER

· Точное положение стапеля самонаклада регулируется кнопками на пульте его управления. Нажатие кнопки запускает мотор корректировки бокового положения стопы;

· Материал можно укладывать в стопу на паллеты, и затем по направляющим вкатывать на рельсы систему НОН-стоп. Это обеспечивает непрерывную работу машины и позволяет оператору максимально точно и легко позиционировать новую стопу в самонакладе;

· Панель управления самонакладом облегчает контроль благодаря светодиодному сенсорному дисплею.

Кнопочная панель управления самонакладом

· Отдельные приводы для основной и вспомогательной стопы.

· Управление синхронизацией с пульта.

· Машина оснащена самой прогрессивной и удобной – пневматической системой фиксации рамки заключки и вырубной плиты. Пневматическими замками оснащаются только автоматические высекальные пресса высокого класса. Эта функция повышает производительность работы оператора и предотвращает пресс от повреждения в случае «забывчивости» работника. Машина не начнет работу если плита или рамка заключки не будут надежно зафиксированы, или не будут находиться в точном положении закрытия замка;

Пневмозамки плиты и рамки заключки/сотовой плиты D-MASTER 820

· Выдвигание и задвигание высечной плиты облегчается наличием «воздушной подушки» - пневматической системой, облегчающей скольжение плиты. Оператор может задвинуть плиту в секцию высечки практически без усилий. Эта очень удобная функция, также зачастую недоступна для эконом-вариантов вырубных штанц-прессов. В случае отсутствия «пневмо-подушки», оператору придется применять силу для заталкивания тяжелой 5-миллиметровой чугунной плиты;

Загрузка заключки со штампом

Загрузка вырубной плиты

· Конструкция системы фиксации оснастки пресса выполнена по признанному во всем мире принципу центральной линии (Центр-лайн). Наличие центр-лайна на рамке заключки и наличие микрорегулировок в поперечном направлении обеспечивает точную приводку штампа и позволяет быстро переналаживаться на другую работу.

· Правильное положение рамы заключки контролируется высокоточными оптическими датчиками с автоматическим запорным устройством.

· Машина стандартно оснащена удобным устройством переворота рамки заключки.

· Главный привод машины – Siemens (Сименс) с инвертером Schneider (Шнайдер).

· Скорость и удобство переналадки с тиража на тираж увеличивается так же благодаря наличию электронной микрорегулировки точности высечки до 0,1 мм;

· Регулировка давления так же максимально упрощена – Давление управляется с тачскрина панели управления. Оператору не нужно теперь крутить штурвал как это было на старых высечках и более дешевых аналогах. Работа с давлением теперь максимально информативна и удобна. За оператора эту работу теперь выполняет сервопривод.

· Давление высечки с максимальным значением – 300т (в 2 раза выше чем у аналогов в формате В2).

· Немецкий коленвал секции высечки выполнен из высококачественной стали марки «40Cr». Поверхность вала закалена для повышения износоустойчивости.

· Станина и вырубные плиты пресса выполнены из высокопрочного чугуна марки «QТ600».

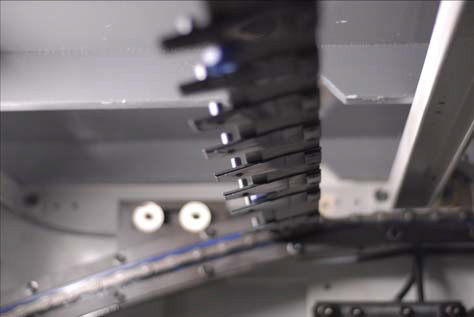

· 7 планок с грейферами (Япония, KUI) выполнены из легкого и прочного дюралевого сплава с ультратвердым покрытием и анодированием. Качество изготовление таскалок критично, т.к. они должны обеспечивать правильный захват материала без его деформации, точную приладку высечки и служить долго, работая под ежедневными нагрузками.

Японские таскалки KUI для D-MASTER

· Уникальная конструкция таскалок не требует компенсирующих прокладок для обеспечения точного совмещения.

· Главные цепи – также одна из самых критичных к качеству деталей машины. Их импортируют из Германии. Цепи предварительно обработаны против растяжения и гарантируют стабильность и точность приводки высечки на долгий срок.

Подъем такскалки в секции приемки

· Привод таскалок оснащен высокоточным шаговым двигателем. Он обеспечивает точность и цикличность позиционирования грейферов для захвата и протяжки бумаги через все секции.

· Защита от перегрузок с помощью ограничителя крутящего момента двигателя обеспечивает безопасность работы оператора и машины.

· Показателем «взрослости» машины является наличие системы автоматической смазки и охлаждения главного привода, а также, автоматическая смазки главных цепей.

На фото – Система поперечной протяжки фольги D-MASTER 820T с контрольными датчиками.

Программируемые валики для протяжки фольги с индивидуальным контролем (3 комплекта в продольном направлении и 2 комплекта в поперечном); приводятся в движение серво двигателями.

· Система продольной подачи фольги полным форматом для одновременного тиснения в 2 направлениях, помогает значительной экономии фольги и времени смены фольги.

· Перемотчик отработанной фольги позволяет наматывать фольгу в специальном модуле на 6 независимых осей

Шкаф перемотки D-MASTER 820T для намотки отработанной фольги на 6 шпинделей.

· 10 зон с интубационной системой нагрева с индивидуальным контролем, допуск ± 1°С

На фото – дисплей контрольной панели мониторинга температуры по зонам нагрева D-MASTER 820T

· 1 комплект, состоящий из чугунной сотовой плиты и системы фиксации высекальных штампов

Импортируемая сотовая плита D-MASTER 820T с идеальной поверхностью и геометрией

· Установка времени выстоя при тиснении больших зон

· Система отделения фольги раздувом воздуха в 2 направлениях

· Система щеток для удаления отработанной фольги с боковых сторон машины, где фольга может быть собрана и удалена.

Приемка D-MASTER с Нон-стоп решеткой и с информативной ЖКИ-панелью управления для оператора

· Нон-стоп система с выдвигающейся решеткой, позволяющей принимать заготовки и одновременно заменить заполненную приемку на ходу, обеспечивает высокую производительность всей линии в безостановочном режиме.

· Емкий стапель приемки - 1300 мм.

· С целью повышения производительности (Скорости работы) пресса оснащены сервоприводной тормозной щеткой, которая обеспечивает приемку листов и их укладку в стопу на более высокой скорости с идеальной укладкой.

· Задний подбивающий упор стапеля приемки контролируется сервоприводом. В зависимости от формата оператор может регулировать его положение с пульта для ускорения процесса наладки.

· Фотоэлектронные датчики контролируют высоту стапеля и предотвращают подъем или опускание стопы за пределы концевых выключателей.

· Оптический датчик (стандартный) может производить счет листов в стопе. Можно встроить устройство для вставки в стопу бумажных закладок (опциональное). Это поможет брать необходимое число заготовок и укладывать их в коробки.

· Производитель позаботился о максимальной управляемости машины во всех точках нахождения оператора. Поэтому приемка так же оснащена полноценным сенсорным пультом управления с экраном 10,4”. Работа оператора без помощника остается достаточно комфортной.

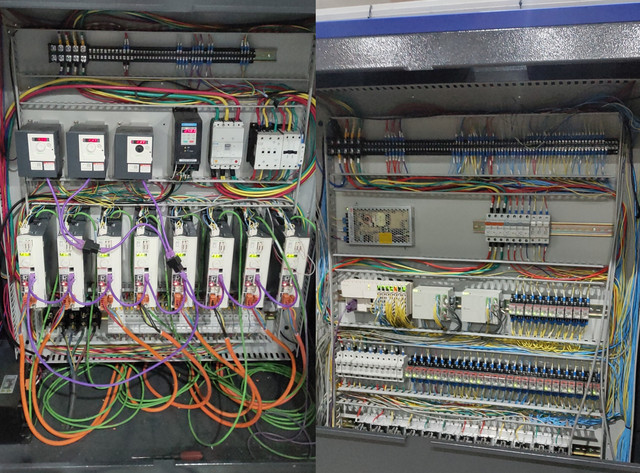

Электрическое и электронное оборудование

· Для удобства контроля оператора за машиной вся информация о прохождении бумаги через секции машины и о сработке датчиков, концевиков и фотоэлементов отображается в отдельном окне сенсорного пульта управления. Оператор постоянно имеет полную картину работы всех секций высекального пресса и может их контролировать пошагово.

· Электронные компоненты, контакторам, воздушные клапана, датчики и инверторы производства ведущих мировых производителей: Omron Electronic (Япония), Moeller, Schneider – рассчитанные на продолжительные нагрузки и работу в 3-х сменном режиме.

Главный тач-скрин интерфэйс панели управления D-MASTER

· Машина полностью контролируется с двух сенсорных экранов: 15” – главный экран в области самонаклада и высечки и 10,4” экран – на приемке. С дисплея возможен ввод всех основных параметров работы: регулировка давления, скорости, циклов смазки, контроль счетчиков, установки работы циклами – по заданному количеству заготовок в пачке, запись настроек работ и сохранение их в памяти машины.

· Машина оснащена системой подсказок для оператора, отображением ошибок и функцией самодиагностики. Возможна удаленная диагностика машины посредством интернет-соединения.

· Система безопасности основывается на жестких требованиях Европейского Союза, и поэтому оснащена защитными реле немецкой компании «PILZ». Это обеспечивает высочайший уровень безопасности работы как оборудования, так и оператора. Подобное вы не найдете у производителей высекальных машин ориентированных только на азиатский рынок.

· Стандарты безопасности отвечают требованиям СЕ EN ISO 13849-1:2008.

· То же относится к электрическим узлам, контакторам и воздушным клапанам, производства Moeller, Omron, Schneider, обеспечивающим стабильность при больших тиражах.

Электрошкаф D-MASTER с компонентами согласно нормам CE

Машина укомплектована компонентами ведущих мировых производителей:

|

Предлагаемые нами автоматические машины D-MASTER 820T для высечки и горячего тиснения фольгой полностью отвечает последним вызовам рынка упаковки.

В условиях коротких тиражей, при сопоставимых ценах и качестве производимой продукции - на первых план выходит количество приладок в час, которое может быть сделано на конкретной высекальной или печатной машине.

Типографии и производители картонной упаковки теперь учатся зарабатывать на приладках, а не на длине тиража

Поэтому такие новшества, внедренные на D-MASTER 820T, как:

· давление до 300 тонн – в 2 раза мощнее других для идеальной высечки и тиснения,

· пневматическое крепление плиты и рамки заключки,

· регулировка давления высечки сервоприводом с пульта,

· вызов работ из памяти машины,

· моторизированная регулировка самонаклада,

· настройка с пульта формата приемки и цикла работы таскалок с грейферами,

· микрорегулировки оснастки и быстрая приводка оснастки по центральной линии (центр-лайну),

· быстровыдвижные рамки секции высечки и отделения облоя,

· нон-стоп приемка и самонаклад,

· 10-зонный высокоточный нагрев,

· современные системы контроля промотки фольги,

· 2-направленная система поддува для отделения фольги от отттиска,

· работа оператором с двух пультов управления из любой точки машины

– все эти современный улучшения работают на ускорение смены тиражей

и увеличение основного современного показателя эффективности

«приладок в час».

Технические характеристики:

|

Размер листа (макс.) |

820 х 600 мм |

|

Размер листа (мин.) |

310 х 260 мм |

|

Макс. размер высечки |

800 х 580 мм |

|

Макс. размер тиснения |

800 х 600 мм |

|

Макс. скорость высечки |

7500 листов/час |

|

Макс. скорость тиснения |

6500 листов/час |

|

Макс. скорость тиснения голограмм |

5500 листов/час |

|

Плотность бумаги |

Мин. 80 – 2000 г/кв.м, 0,1 – 2 мм картон |

|

Гофрокартон (только высечка) |

≤4 мм гофр Е, В |

|

Макс. давление при высечке |

300 т (в 2 раза выше чем у аналогов в формате В2) |

|

Число зон нагрева |

12, температура 40 - 180°С |

|

Регулируемое клапанное поле |

9 – 17 мм, расстояние до первого ножа – 23 мм |

|

Макс. высота стопы на самонакладе |

1500 мм |

|

Макс. высота стопы на приемке |

1300 мм |

|

Мощность главного двигателя |

11 КВт |

|

Общая мощность |

52 КВт |

|

Вес |

14,5т |

|

Общие габариты |

7000 х 3730 х 2140 мм |